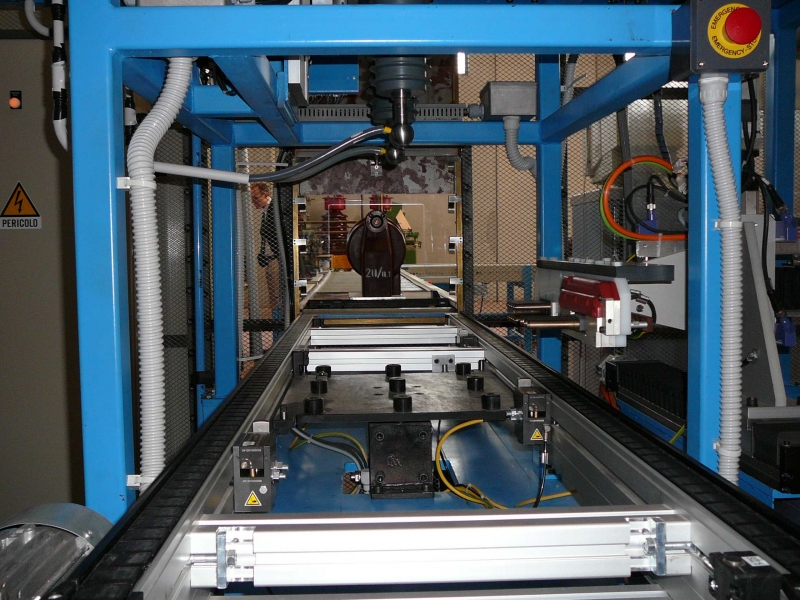

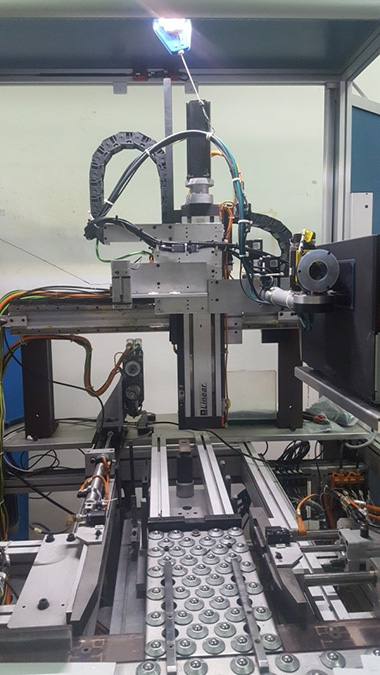

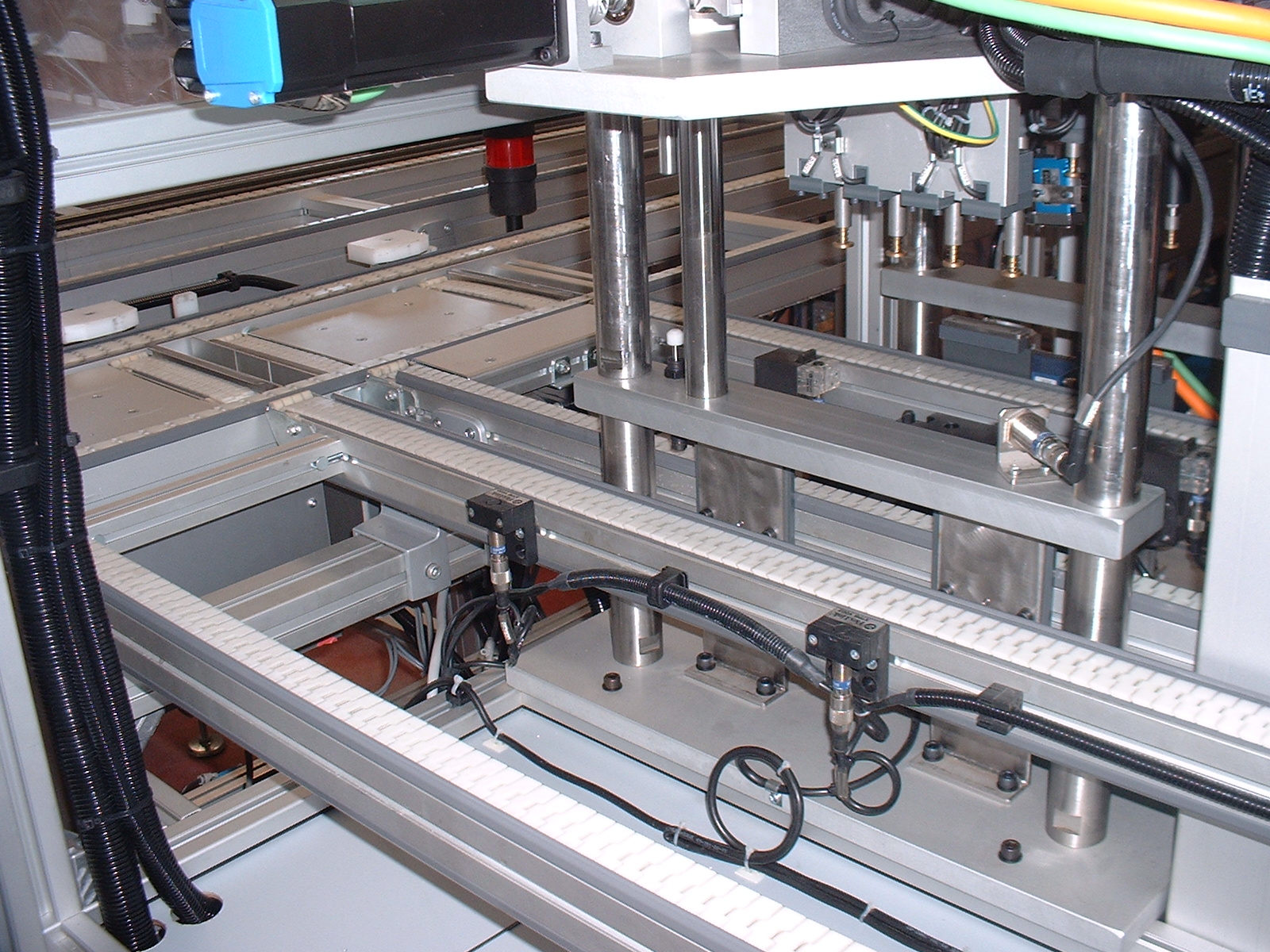

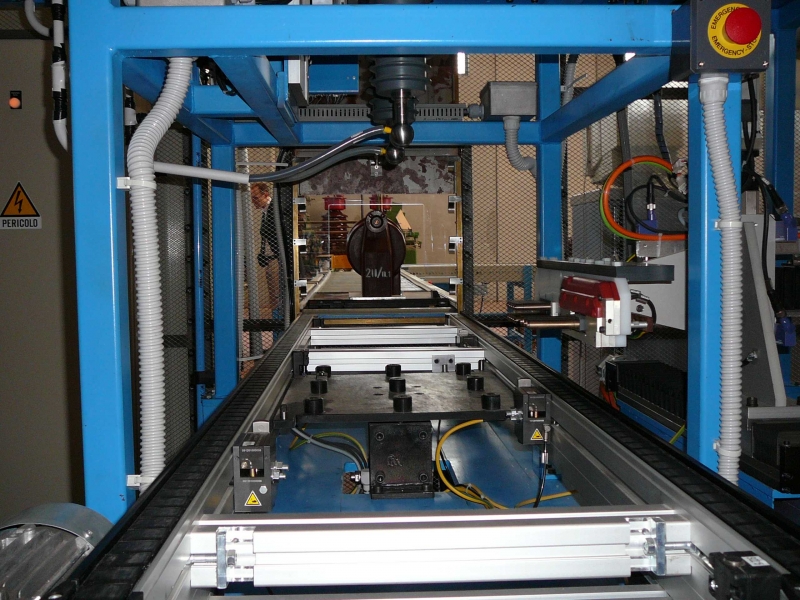

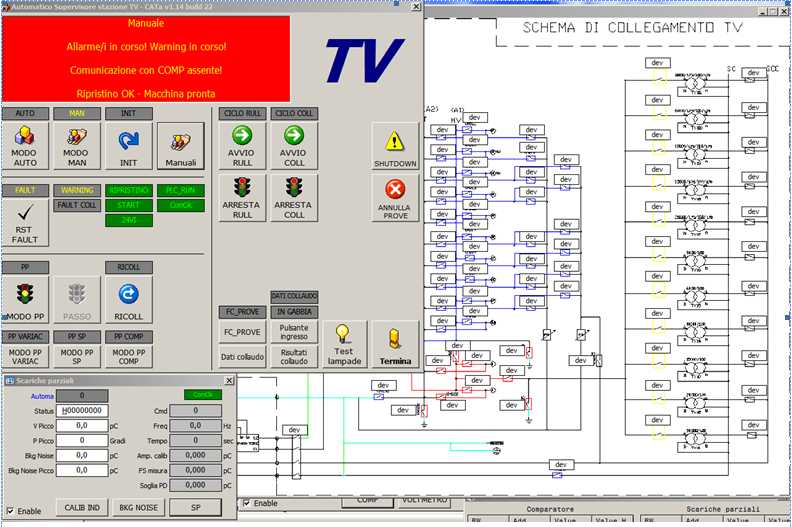

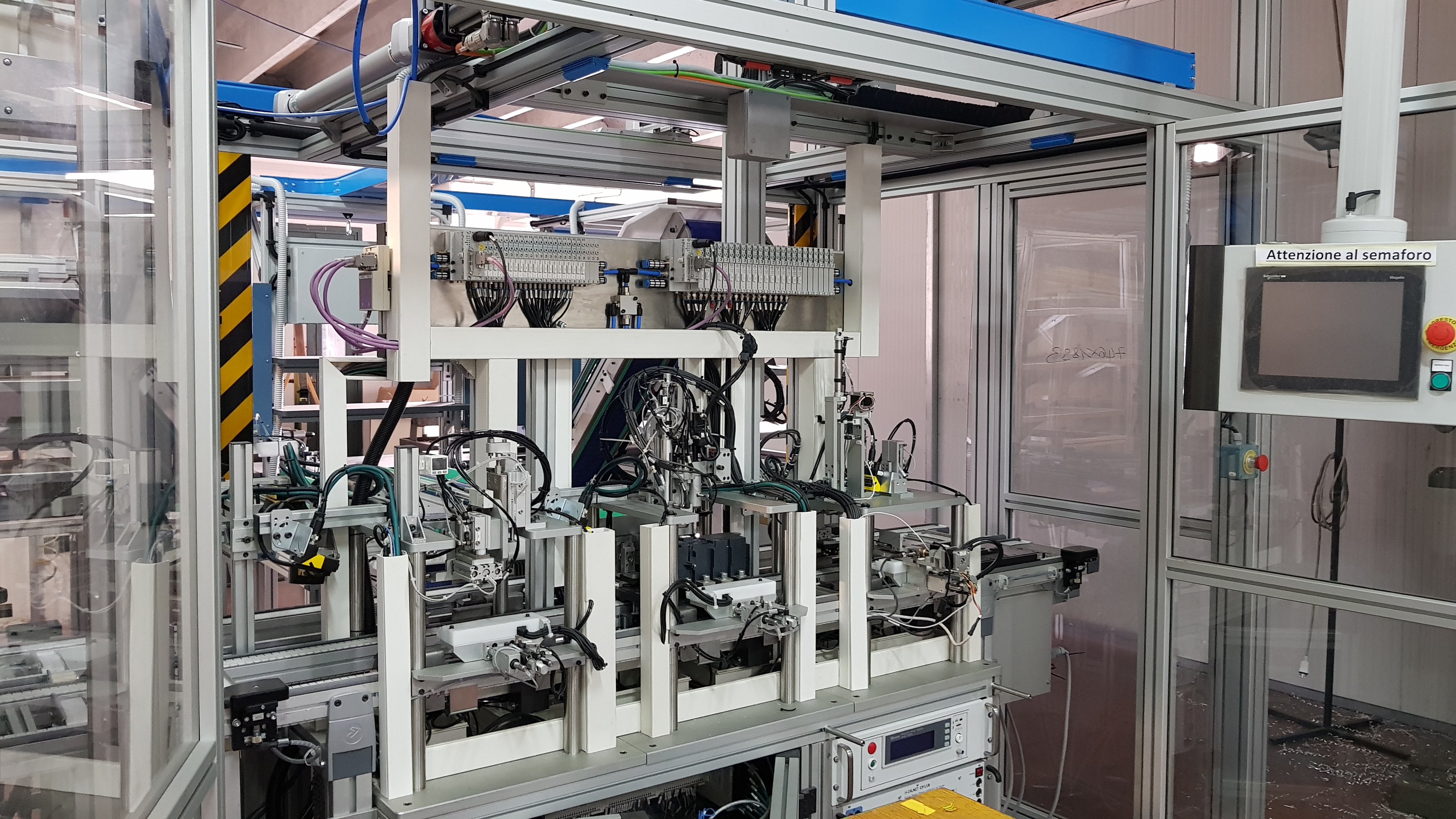

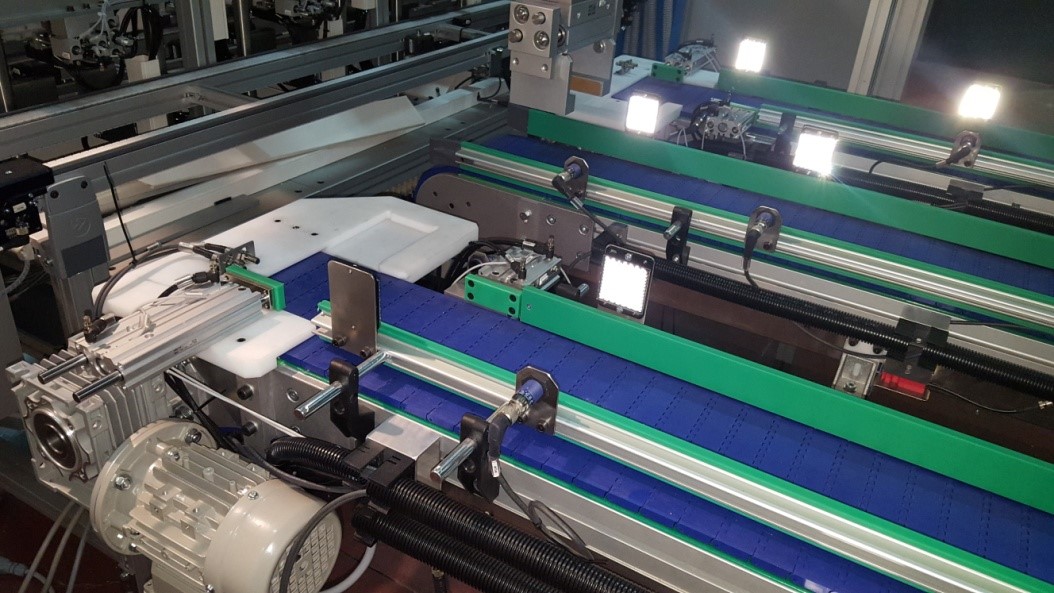

Il fiore all’occhiello della nostra produzione sono gli impianti di ‘fine linea’, sviluppati a partire dalle specifiche e in stretta collaborazione con il cliente, che inglobano banchi di finizione con prelievo assistito, convogliatori di prodotto verso l’isola di collaudo, sistemi di smistamento prodotto in funzione dell’esito di test, banchi di rework prodotto e banchi d’imballaggio. I sistemi di collaudo sono progettati per eseguire una vastissima gamma di controlli, dai test di funzionalità elettrica alle prove elettriche di sicurezza ed agli stress test, dalla verifica di presenza componenti all’ispezione visiva o della rispondenza delle etichette di prodotto con la linea attualmente in produzione.

Tutti i nostri sistemi di fine linea sono realizzati per integrarsi in qualsiasi sistema informativo aziendale in ottica Industria 4.0.